Весной 2023 года перед одной из официальных организаций при правительстве РФ, занимающейся импортозамещением энергетического и нефтегазового оборудования, был поставлен вопрос организации производства запасных частей для западных газопоршневых установок, с поставками которых возникли определённые сложности из-за антироссийских санкций. В дальнейшем задача была углублена до необходимости создания отечественных ГПУ, а также аналогов микротурбин Capstone.

К работе по этим направлениям я был привлечён на общественных началах в качестве консультанта. Здесь мне хотелось бы представить свой личный взгляд на обозначенные проблемы.

1. Производство в РФ запчастей для газопоршневых двигателей

1.1. Ситуация с ремонтом западных ГПУ

Изначально вопрос импортозамещения запасных частей для европейских и американских газопоршневых установок был вынесен на правительственный уровень нефтяниками и газовиками. Причины их беспокойства вполне понятны. В нашем нефтегазовом секторе эксплуатируется не менее 1,5 – 2 тысяч импортных газопоршневых электроагрегатов различных марок и моделей. В условиях антироссийских санкций даже при наличии долгосрочных контрактов на сервис:

- нет никакой уверенности, что запчасти для этой техники будут по-прежнему будут доступны хотя бы через полгода;

- никто не знает, сколько эти запчасти будут стоить даже через три месяца.

Таким образом, в настоящее время из-за санкционных ограничений невозможно не только гарантировать постоянную работу электрогенерирующего оборудования на нефтегазовых объектах, но и закладывать обоснованные бюджеты на его плановое обслуживание и ремонт (а в крупных компаниях финансирование надо планировать как минимум на год вперёд).

Без стабильных поставок запчастей импортные ГПУ долго не протянут

Кроме того, совершенно очевидно, что точно такие же проблемы с запасными частями существуют не только в российской нефтянке, но и во всех остальных секторах отечественной экономики, в которых за последние двадцать лет было введено в эксплуатацию более полутора тысяч западных газопоршневых электроагрегатов (промышленные предприятия, тепличные комплексы, ГОКи, металлургические заводы и т.п.).

1.2. Ключевые вопросы

Если рассматривать проблему организации производства отечественных запасных частей для западных ГПУ, то прежде всего, необходимо определиться по двум главным вопросам:

1.2.1. Для каких именно моделей необходимо производить запчасти и в каких объёмах?

На сегодня в РФ представлены практически все основные мировые бренды газопоршневых установок из Европы и США, а также из Японии и Южной Кореи. По сути дела, мы имеем огромный зоопарк импортных ГПУ, в котором "каждой твари по паре". Во всём этом многообразии предстояло разобраться и определить основные марки и модели, для которых в первую очередь требуется производить российские запчасти.

Российский зоопарк импортных ГПУ

Почему так важно сразу выделить приоритеты?

Да просто потому, что себестоимость производства любых изделий при прочих равных условиях обратно пропорциональна объёмам выпуска. А раз так, то делать отечественные детали для какой-нибудь уникальной модели газопоршневого двигателя невыгодно, так как по цене они получатся золотыми. Например, для Сименса мощностью 2 МВт, который у нас присутствует в количестве всего одного экземпляра в Пензе.

Здесь замечу, что я всегда предостерегал своих клиентов от покупки редких образцов электрогенерирующей техники. При выборе ГПУ следует ориентироваться только на самые распространённые и популярные варианты оборудования.

Таким образом, экономически целесообразно производить отечественные запчасти только для самых массовых образцов американских и европейских газопоршневых установок, представленных в РФ. По уму в эксплуатации должно быть хотя бы несколько десятков единиц конкретной модели ГПУ. Иначе заморачиваться выпуском деталей для неё никто не будет.

Отсюда следует, что для понимания потенциального объёма рынка запчастей необходимо хотя бы приблизительно определить количество ГПУ основных моделей, работающих в нашей стране. Понятно, что о точных цифрах в принципе речи идти не может, так как даже в российской нефтянке невозможно подсчитать абсолютно все находящиеся в эксплуатации импортные газопоршневые электроагрегаты. Не говоря уже об остальных отраслях экономики. Но хотя бы приблизительные оценки количества таких машин получить вполне реально.

1.2.2. Какие именно детали надо производить?

Перечень запчастей, необходимых для проведения полноценного среднего ремонта любого серьёзного двигателя внутреннего сгорания, включает несколько десятков, а иногда и сотен позиций. Причём примерно 80% этих деталей являются уникальными и предназначенными только для двигателей одного конкретного модельного ряда. Например, для Jenbacher 3-й серии.

Совершенно понятно, что полное импортозамещение всей номенклатуры запчастей даже для одной модели импортной ГПУ в наших условиях невозможно. Ведь даже сами заводы-производители все необходимые детали и узлы самостоятельно не производят, а по большей части закупают у сторонних компаний с узкой специализацией на том или ином виде продукции.

Приоритетом должны стать самые востребованные запчасти

Поэтому, если задаться целью производства запчастей для импортных ГПУ, то с самого начала следует определить какие именно детали являются критически важными для поддержания работоспособности данной техники. Именно на их импортозамещении необходимо сосредоточиться в первую очередь.

1.3. Поиск ответов

Следует отметить, что с самого начала проработки импортозамещения запчастей было решено рассматривать машины с единичной мощностью от 1 МВт до 4,5 МВт, так как на этот мощностной диапазон приходится порядка 85 - 90% импортных ГПУ в России.

Для того, чтобы получить ответы на обозначенные выше вопросы по запчастям, в апреле – июне 2023 года была проведена серия встреч продолжительностью 1,5 - 2 часа с руководителями ряда отечественных компаний, занимающихся сервисом ГПУ. По сути дела, это были углублённые интервью, в ходе которых приглашённые специалисты делились своим мнением по следующим темам:

- текущее положение с поставкой запасных частей для импортных газовых двигателей;

- риски, которые могут возникнуть в будущем из-за антироссийских санкций;

- перспективы дальнейшей эксплуатации западных ГПУ в РФ;

- реальный опыт заказа неоригинальных запчастей в Китае и Турции;

- попытки заказать запасные части у российских производителей;

- приоритеты по моделям ГПУ и запчастям для них.

Всего такие беседы были проведены с руководителями шести сервисных организаций, которые специализируются на проведении техобслуживания и ремонте газопоршневых электростанций следующих марок:

- Caterpillar

- Cummins

- Mitsubishi

- Waukesha

Планировалось также пообщаться с людьми, которые обслуживают Jenbacher и Wartsila, но не срослось. По Guascor (Siemens) и ГПУ с двигателями Perkins встречи вообще не планировались, так как машин этих марок мощностью 1 МВт в работе находится совсем немного, и ситуация с ними более-менее понятна. А вот российские компании, занимающиеся MTU и MWM, встречаться и обсуждать отечественное производство запчастей для этих ГПУ категорически отказались. Они считают, что у них и так всё хорошо как с поставкой оригинальных деталей, так и с заказом аналогов в Турции и Китае.

И хотя со всеми сервисными организациями поговорить "по душам" не получилась, благодаря проведённым встречам сложилась достаточно цельная картина по вопросу запасных частей для ГПУ практически всех марок, имеющихся в России, включая Jenbacher, MTU и MWM.

Отдельно надо отметить, что в начале июля 2023 г. состоялась дополнительная встреча по микротурбинам Capstone. Однако эту тему надо вынести "за скобки" и рассмотреть индивидуально, так как речь шла не о производстве запасных частей, а о разработке отечественных микротурбин как законченных изделий.

1.4. Текущее положение по запчастям

Ситуация в России с запасными частями для импортных газопоршневых установок в 2023 году и в начале 2024 года выглядела следующим образом.

1.4.1. Для популярных марок ГПУ

Особых проблем с поставкой в нашу страну оригинальных запасных частей для самых распространённых марок европейских и американских газопоршневых двигателей пока нет. Положение совершенно точно не является критическим. Почти все необходимые детали пока завозят обходными путями.

Однако у руководителей сервисных организаций, специализирующихся на западных ГПУ, есть совершенно чёткое понимание, что в любой момент могут быть введены новые антироссийские санкции, а обходные каналы поставок перекрыты. Поэтому риск остаться без оригинальных запчастей для обслуживаемой техники оценивается ими как довольно высокий.

1.4.2. Для редких марок ГПУ

Определённые трудности есть с запасными частями для не очень распространённых марок и моделей ГПУ, так как в этих случаях западные производители довольно легко могут вычислить, что конечный покупатель находится в Российской Федерации, и перекрыть поставки.

1.4.3. Рост цен

Увеличение цен на оригинальные запчасти вызвано следующими основными факторами:

- усложнение логистики из-за использования обходных каналов поставки;

- постоянное повышение отпускных цены европейскими и американскими заводами-изготовители из-за высокой промышленной инфляции в Европе и США;

- девальвация рубля на 20 - 30 % из-за откровенно вредительской политики Центрального Банка РФ.

В результате за последние полтора года стоимость запчастей для конечных потребителей в России существенно выросла практически по всей номенклатуре.

1.4.4. Заказ запчастей в Китае и Турции

Прока единственным способом противодействия как санкционным ограничения на поставку оригинальных запчастей, так и неконтролируемому росту их стоимости, является заказ основных деталей для ремонта газопоршневых двигателей у китайских и турецких производителей. Причём есть возможность заказывать как стандартные запчасти для определённых моделей ГПУ (прежде всего, в Турции), так и размещать индивидуальные заказы на любые детали по образцам или на основе конструкторской документации (обычно в Китае). При этом качество неоригинальных запчастей обычно вполне достойное.

Однако у данного подхода есть существенные ограничения:

- Необходимо очень тщательно подходить к выбору китайских и турецких производителей запчастей.

- Сплавы металлов, имеющихся в распоряжении китайских и турецких фирм, не всегда точно соответствуют оригинальным составам, что влияет на эксплуатационные характеристики скопированных деталей.

- Сроки изготовления и поставки неоригинальных деталей довольно длительные (особенно из Китая).

- В случае индивидуального заказа запчастей в Китае по образцам минимальные партии довольно большие - не менее нескольких сотен штук каждого наименования.

1.4.5. Возможность производства в России

По сути дела, такой возможности практически нет. На сегодняшний день в нашей стране нет свободных металлообрабатывающих мощностей, способных обеспечить надлежащее качество деталей для импортных газовых двигателей. Говорить на эту тему просто не с кем и не о чем. Если кто-то и может делать что-то приличное, то сейчас он под завязку загружен оборонным заказом и размениваться на "мелочёвку" для ГПУ совершенно точно не будет.

1.4.6. Оценка объема российского рынка

По предварительной оценке, в России эксплуатируется порядка 3 - 3,5 тысяч западных ГПУ различных марок и моделей мощностью 1 МВт и выше. Средний ремонт на них обычно проводится на 30 - 40 тыс. часов (3,5 - 5 лет эксплуатации), а капитальный - на 60 - 80 тыс. ч (7 - 10 лет). Таким образом, каждый год среднему или капитальному ремонту подлежат не менее 20 - 25% от общего количества ГПУ. То есть ежегодно получается 600 - 900 газопоршневых двигателей с числом цилиндров от 12 до 24. Это очень хороший объём запчастей! И очень приличные деньги.

1.4.7. Какие именно запчасти надо импортозамещать

Детали, которые заменяются довольно редко (например, подшипники генератора или резинометаллические муфты), производить в РФ нет особого смысла. Так как таких запчастей требуется относительно немного, то можно втихую продолжать получать оригиналы по обходным каналам поставки или закупать аналоги в Китае. Например, насчёт деталей для ремонта большинства моделей турбокомпрессоров, установленных на западных ГПУ (Holset, ABB, KBB и др.), можно вообще не заморачиваться: китайские копии ничем не хуже оригиналов.

Импортозамещению в первую очередь подлежат наиболее востребованные запчасти, которые в очень больших количествах необходимы при проведении верхнего ремонта.

1.4.8. Универсальное производство

Открывать отдельное производство запасных частей для каждой марки и модели ГПУ нет необходимости. Производственные мощности должны быть универсальными и покрывать потребности в запасных частях одного вида почти для всех марок и моделей газопоршневых электростанций.

Например, если будет организовано производство деталей цилиндропоршневой группы, то сегодня на нём может выпускается партия поршней для Катерпилларов 35-ой серии, а завтра - для Йенбахеров 6-ой серии. Только таким образом может быть обеспечена оптимальная загрузка оборудования и снижена себестоимость выпускаемой продукции.

1.5. ВЫВОДЫ

1. Организация производства в России запасных частей для западных ГПУ целесообразна как с экономической точки зрения (довольно большой объём рынка), так и с точки зрения обеспечения энергетической безопасности объектов, на которых эти машины эксплуатируются.

2. На существующих в РФ производственных мощностях выпуск качественных запчастей невозможен. Необходима организация абсолютно новых производств, оснащённых современным металлообрабатывающим оборудованием. Данные производства могут создаваться как "с нуля", так и на базе уже действующих машиностроительных предприятий.

3. Крупному российскому бизнесу, у которого есть свободные деньги, тема производства запчастей неинтересна. Импортозамещение запчастей для ГПУ - это поле деятельности для малых и средних предприятий. Проблема в том, что у них нет денег на закупку необходимого импортного оборудования. Очевидно, что получить кредиты на разумных условиях эти предприятия тоже не могут. Поэтому производство запчастей для импортных ГПУ возможно только при наличии мощной государственной поддержки (льготные долгосрочные кредиты не дороже 5% годовых, гранты, субсидии и т.п.). Если подобной поддержки не будет, то тему можно считать закрытой. Никто из частников только за свои деньги (которых обычно нет) ничего делать не будет.

4. Первоочередному импортозамещению подлежат следующие виды запчастей, в больших количествах используемых при проведении среднего и капитального ремонтов газопоршневых двигателей:

- детали головок блока цилиндров (клапаны, сёдла, коромысла и т.п.);

- детали цилиндропоршневой группы (поршни, гильзы, поршневые кольца и т.п.);

- все виды резинотехнических изделий, используемых при ремонте головок и цилиндропоршневой группы (прокладки, кольца и т.п.).

Кроме того, есть острая необходимость в организации производства ремонтных вкладышей для коленвалов, а также в оборудовании для мехобработки (шлифовки) коленвалов длиной 2 м и более.

В дальнейшем, по мере необходимости, может быть организовано производство и прочих видов запасных частей для серьёзных ДВС.

5. Всё вновь закупаемое металлообрабатывающее оборудование для производства запасных частей должно быть универсальным и позволять производить однотипные детали (например, поршни или гильзы цилиндров) для всех марок и моделей импортных газопоршневых и дизельных двигателей, а в перспективе - и для аналогичной отечественной техники.

6. Ни в коем случае нельзя плодить большое количество мелких производителей, выпускающих одинаковые запчасти. При таком подходе объёмы производства у каждого отдельного предприятия будут мизерными, а металлообрабатывающее оборудование будет простаивать. В результате не удастся добиться экономии на масштабе и снизить себестоимость выпускаемой продукции.

Под производство запчастей для дизельных и газовых двигателей необходимо создать достаточно крупные производственные мощности, обеспечивающие однотипными деталями все марки и модели как уже имеющихся западных газовых и дизельных двигателей, так и аналогичной российской техники, которая через некоторое время будет разработана и запущена в серию. В идеале каждое такое производство должно полностью покрывать все имеющиеся в стране потребности в запчастях определённого вила. Например, в деталях для ремонта головок цилиндров. Только тогда оно будет получать объём заказов, обеспечивающий высокую экономическую эффективность.

7. Помимо создания производства запчастей для ремонта импортных ГПУ и дизелей необходима государственная поддержка в организации выпуска расходников для данного оборудования (свечи зажигания, масляные и воздушные фильтры и т.п), а также моторного масла с эксплуатационными характеристиками, соответствующими лучшим мировым образцам.

8. Результатом импортозамещения запасных частей для европейских и американских ГПУ должно стать продление срока их эксплуатации в нашей стране ещё на 5 - 7 лет, то есть примерно до начала 30-х годов.

2. Российские ГПУ: современная ситуация

Рассматривая вопрос импортозамещения запасных частей для западных ГПУ невозможно обойти стороной смежную тему - производство газопоршневых электростанций в нашей стране. Причём имеется в виду применение именно отечественных газовых двигателей, а не сборка электроагрегатов с использованием импортных движков.

2.1. ГПЭС на базе дизелей Ярославского моторного завода (г. Ярославль)

В Ярославле не производятся специализированные газовые двигатели, пригодные для применения в электрогенерации. Для сборки газопоршневых установок мощностью 100 – 200 кВт обычно используются устаревшие дизели ЯМЗ, переделанные под газовое топливо полукустарным способом. Они отличаются крайне низкой надёжностью и непродолжительным сроком эксплуатации. Например, в узких кругах широко известна хохма, когда на самом Ярославском моторном заводе ввели в эксплуатацию пять ГПУ с их же двигателями. Мучений с эти железом потом было немерено. В частности, ГБЦ приходилось менять чуть ли не через каждые 1000 часов.

Однако надо учитывать, что народ у нас мастеровой и смекалистый, а потому наши люди всячески пытаются сделать из ЯМЗ конфетку. Например, вытачивают поршни (я так понимаю, что для уменьшения степени сжатия), ставят новые клапаны... Но как ни старайся, из родного ЯМЗ даже после такой гаражной модернизации всё равно немецкий MAN почему-то не получается. Очень странно, правда?

Здесь, конечно, надо вспомнить опыт советской эпохи, когда на Жигули наклеивали мерседесовскую звезду, а на 24-ю Волгу - эмблему BMW. И надо заметить, что это простейшее инженерное решение по модернизации стандартного советского автомобиля давало поразительный эффект: владельцы подобного чуда техники утверждали, что мощность двигателя практически сразу вырастала на 20-30%, расход бензина снижался 1,5 - 2 раза, а масло из двигателя больше никогда не текло. Наверное и сейчас стоит вновь воспользоваться данным подходом и попробовать переклеивать на ярославские двигатели шильдики и эмблемы от газопоршневых установок MAN. Просто все остальные варианты доработки этих механизмов уже опробованы и значимых результатов не дали.

Mersedes-2107. Очень простое техническое решение с максимально возможным результатом

Таким образом, если говорить по-честному о ГПУ с переделанными дизелями ЯМЗ, то в большинстве случаев через 3 – 4 года эксплуатации такой двигатель проще сдать в металлолом, чем ремонтировать. И ещё не факт, что этот движок отработает даже столь короткий период. Единственное достоинство данных электростанций – очень низкая цена.

Перспективы появления достойных газопоршневых установок на базе современной линейки дизельных двигателей ЯМЗ отсутствуют полностью.

2.2. ГПУ на базе газовых двигателей КАМАЗ-820 (г. Набережные Челны)

Газовый двигатель КАМАЗ-820 разработан в 80-е годы XX века на базе классического дизеля КАМАЗ-740, созданного в начале 70-х годов. Изначально он устанавливался на грузовые автомобили и автобусы, работающих на пропан-бутане или сжатом метане.

Российская ГПУ с камазовским движком

Но в XXI веке данный движок вдруг решили с минимальными доработками поставить на газовые электростанции, хотя он никогда не был предназначен для длительной работы в непрерывном режиме (24 часа в сутки 365 дней в году с короткими перерывами на сервис). Поэтому применение двигателя КАМАЗ-820 в газопоршневых установках мощностью 200 кВт сопровождается большим количеством технических проблем. Средний срок эксплуатации обычно не превышает 3-4 лет, после чего восстановление двигателя не имеет особого экономического смысла. Единственное достоинство – низкая цена.

Совершенно понятно, что к настоящему времени газовый двигатель КАМАЗ-820 полностью устарел и не имеет никаких перспектив для развития.

1.3. Газопоршневые установки Волжского дизеля им. Маминых / АО «Волгодизельмаш» (г. Балаково)

До своего банкротства в 2016 году данное предприятие в небольших объёмах выпускало газопоршневые установки мощностью 500 кВт на базе собственного газового двигателя 280ГД (6ГЧН21/21, 1000 об/мин.), в основе которого лежал рядный шестицилиндровый дизель 6ЧН21/21, разработанный ещё в конце 60-х годов прошлого века. Общий объём производства этих ГПУ за 10 лет составил не более 120-150 штук.

Первые электроагрегаты с двигателем 280ГД, собранные в середине 2000-х годов, имели очень много технических проблем. В дальнейшем, после перехода на некоторые импортные комплектующие, надёжность и ресурс были доведены до более-менее приемлемого уровня, но всё равно не дотягивали даже до машин с газовыми двигателями Perkins. С практической точки зрения данные газопоршневые электростанции имело смысл использовать только для работы на попутном газе с низким метановым числом.

Кроме того, на предприятии были разработаны ГПУ мощностью 800 кВт на базе рядного двигателя 490ГД (8ГЧН 21/26), созданного на основе всё того же древнего дизеля 6ЧН21/21. Но объём производства этих ГПУ был вообще мизерным.

В 2018 году сменился собственник завода. Однако серьёзных денег в модернизацию производства он пока не вложил. Технологический уровень остаётся довольно низким. В этом можно убедиться, посмотрев ролики, выложенные на YouTube на канале Волжского дизеля https://www.youtube.com/@user-cp4lb1vi8n/videos

Особенно впечатляет вот это видео начиная с 53-й секунды:

Для 21-го века такое производство - откровенная убогость

После банкротства в 2016 году предприятие практически прекратило серийный выпуск газопоршневых установок. Насколько я понимаю, сейчас работа идёт в основном на рынке судовых двигателей и дизельных электростанций. Хотя в течение нескольких лет было собрано небольшое количество ГПУ (не более 10 – 15 штук), по всей видимости из существовавшего ранее задела деталей и узлов. Однако на середину 2023 г. данное направление в Балаково практически полностью схлопнулось.

С технической точки зрения ГПУ на базе старых дизелей 6ЧН21/21 особого интереса не представляют и перспектив для развития не имеют. Однако, в принципе, эти машины могли бы использоваться для работы на попутном газе. Но при нынешнем техническом уровне предприятия и отсутствии некоторых критически важных импортных комплектующих (например, поршневых колец), возобновить производство газопоршневых электростанций в Балаково в значимых объёмах вряд ли получится. Впрочем, как и обеспечить должное их качество. Для выхода на современный уровень данное предприятие нуждается в очень серьёзной модернизации, которая в настоящее время возможна только при наличии мощного государственного финансирования. Если в ближайшие два-три года не будет выделено приличных денег на эти цели, то про выпуск ГПУ на Волжском дизеле можно окончательно забыть.

1.4. Газопоршневые установки Коломенского завода (г. Коломна)

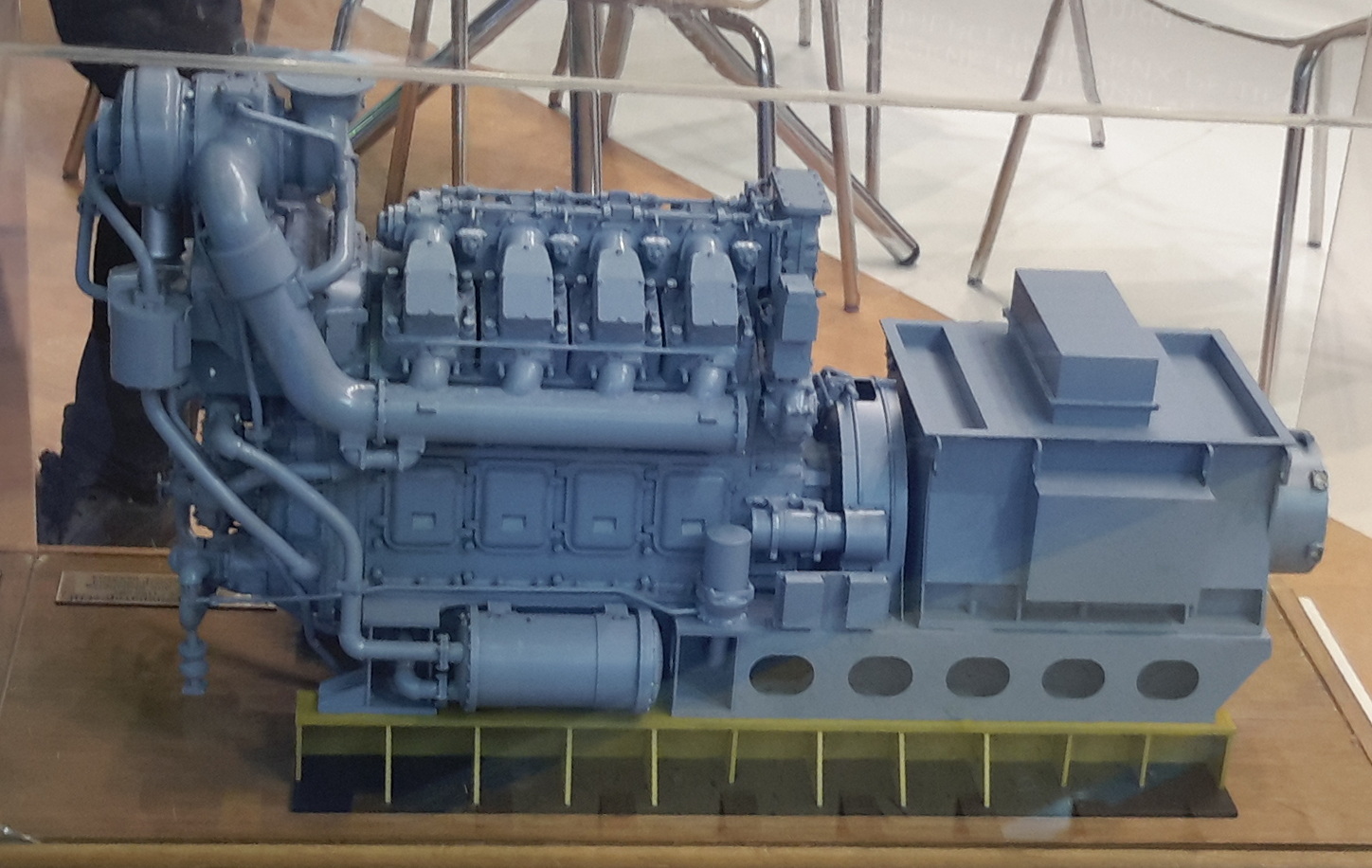

В 2022 г. на в Коломне были собраны две первые газопоршневые установки с двигателями 1-9ГМГ (8ГЧН26/26) мощностью по 900 кВт, созданные на базе тепловозного восьмицилиндрового V-образного дизеля 6Д49 (8ЧН26/26), разработанного ещё в конце 60-х годов XX века. Весной 2023 г. эти электроагрегаты прошли заводские стендовые испытания. В дальнейшем они должны быть запакетированы в контейнеры (питерские от Альфа Балт Инжиниринг) и смонтированы на самом предприятии для опытно-промышленной эксплуатации под индексом ЭГПК-9.

Достоверная информация о результатах работы новых коломенских ГПУ пока отсутствует. Я пообщался с сотрудниками Коломенского завода на выставке Нефтегаз в конце апреля 2023 г., и у меня сложилось такое впечатление, что они сами до конца не понимают, что у них в результате получилось с этими машинами.

Модель новой коломенской ГПУ с двигателем 1-9ГМГ на стенде Трансмашхолдинга

Модель новой коломенской ГПУ с двигателем 1-9ГМГ на стенде Трансмашхолдинга

Сейчас есть все основания предполагать, что в ходе опытно-промышленной эксплуатации ЭГПК-9 будут выявлены серьёзные технические проблемы, так как при разработке газового двигателя 1-9ГМГ было использовано неоднозначное конструкторское решение, а именно индивидуальная система топливосмешения для каждого цилиндра. При этом общепринятым во всём мире вариантом для газопоршневых двигателей является использование единой системы топливосмешения для всех цилиндров двигателя или двух систем топливосмешения, по одной на каждый ряд V-образного двигателя.

Как бы там ни было, мне представляется, что в долгосрочной перспективе создание ГПУ с использованием старого советского тепловозного дизеля лишено смысла. Может быть как двигатель для железнодорожного транспорта Д49 - это никогда не стареющая классика, но хорошую современную газопоршневую установку сделать на его базе вряд ли получится. Не надо тешить себя пустыми надеждами.

Кстати, мне непонятно, почему для пакетирования коломенских ГПУ были выбраны именно питерские контейнеры компании АБ-Инжиниринг. Ведь в самой Коломне есть Ролт. который делает очень неплохие блок-модули для газопоршневых электростанций. Может Ролт знает что-то интересное про двигатель 1-9ГМГ, а потому принципиально не хочет с ним связываться?

1.5. Газопоршневые установки завода РУМО (Нижний Новгород)

Осенью 2022 г. было объявлено о том, что завод РУМО выпустил первую газопоршневую установку РУМО-702 мощностью 1000 кВт с газовым двигателем РУМО-502 (8Г22 Г1 или 8ГЧН22/28, 1000 об./мин.), созданным на базе судового 8-цилиндрового рядного дизеля 8ЧН22/28 (собственная разработка РУМО конца 90-х - начала 2000-х годов). Данная машина уже прошла заводские стендовые испытания и передана Газпрому для опытно-промышленной эксплуатации. По имеющимся данным, она вроде бы готовится к запуску в Оренбургской области.

Первая попытка

На самом деле не совсем корректно говорить о том, что РУМО-702 - это первая нижегородская ГПУ с двигателем ряда ЧН22/28. В действительности газопоршневые электроагрегаты 8ДГ22Г1 с двигателем 8Г22Г1 (8ГЧН22/28) начали выпускаться ещё 15 лет назад, в 2007 году. Если я правильно помню, летом 2008 г. электростанция в составе четырёх таких машин была запущена на объекте ЗАО "Группа компаний ЖБИ" в п. Строитель Белгородской области. Потом две ГПУ были поставлены на мебельную фабрику в Вышнем Волочке, Тверская область (это там, где с 2012 работают первые в России китайские ГПУ Jichai мощностью 1,1 МВт). Но в целом нижегородские ГПУ тогда широкого распространения не получили, всё ограничилось единичными проектами.

Большой Писец и возрождение

А в 2014 году на завод РУМО пришёл пушной зверёк по имени Писец, и предприятие фактически перестало существовать.

Полный Писец на заводе РУМО в 2014-2018 годах

Возрождение завода началось в 2020 году, когда новый собственник начал вкладывать очень большие деньги в этот объект. По факту в отремонтированных цехах производственные мощности были созданы заново. Поэтому более правильно будет говорить не о восстановлении прежнего завода РУМО, а об организации современного предприятия "с нуля" на старой площадке. И такой подход очень радует! Ведь это довольно редкий пример того, как в современной России частный бизнес успешно занимается тяжёлым машиностроением. Молодцы!

Но вот что касается востребованности новой нижегородской газопоршневой установки российскими потребителями, то здесь у меня есть большие сомнения:

Большие габариты и масса

Газопоршневой электроагрегат РУМО-402 даже в цеховом исполнении получился довольно громоздким для своей относительно небольшой мощности в 1000 кВт - примерно 6,1 х 1,8 х 2,5 м при сухой массе 24,5 т. На самом деле для судового 8-цилиндрового рядного дизеля на 1000 об./мин. такие размеры и масса вполне допустимы.

Но мировым стандартом для ГПУ мощностью 1 МВт являются V-образные двигатели на 1500 об./мин с числом цилиндров от 12 до 20 штук, которые имеют гораздо меньшие объёмно-массовые показатели. Например, тот же 20-цилиндровый Jenbacher JMS320 имеет габариты 5,7 х 1,9 х 2,3 м при сухой массе 11 т. Именно к такому относительно компактному оборудованию привыкли отечественные энергетики, проектировщики и эксплуатирующие организации. И даже идущий на смену американским и европейским электростанциям китайский Jichai мощностью 1100 кВт с V-образным 16-цилиндровым двигателем при тех же 1000 об./мин, как у РУМО-402, имеет практически аналогичные габариты, но меньшую массу - всего 21 т.

Но ладно ещё цеховой вариант ГПУ получился крупногабаритным, ведь здание мини-ТЭЦ можно запроектировать почти любое. А вот контейнерная электростанция РУМО-702 оказалась просто монструозной (и это ещё, как я понимаю, без системы утилизации тепла, которая на газпромовских объектах обычно не нужна). Насколько я помню, примерно такие же габариты были у 620-го Йенбахера в "родном" европейском контейнере (причём вместе с СУТ), но при этом мощность у "австрийца" 3,3 МВт, а не 1 МВт, как у РУМО-702.

Реальная дорога на нефтегазовом месторождении в Западной Сибири

Из-за больших размеров и тяжёлой массы газопоршневых электростанций РУМО-702 особые проблемы возникнут при их перевозке на нефтяные и газовые месторождения в Сибири (если до этого дойдёт). Ведь в ЯМАО, ХМАО и в Томской области летом в некоторых местах вместо дорог просто месиво, поэтому крупногабаритные грузы приходится доставлять на объекты только по зимникам.

Сложности при проведении ремонтов

Основной проблемой рядных газовых двигателей РУМО-502 в сравнении с их V-образными собратьями является то, что крышки головок цилиндров находятся на самом верху, то есть на высоте более 2 м. Поэтому, чтобы просто её открутить, потребуется лестница! Иначе туда не добраться. Исходя из этого, я бы рекомендовал сразу включать в комплект поставки данной ГПУ сразу две приставных лестницы высотой 2 м плюс одну стремянку.

Причём обязательно необходимы именно две лестницы, поскольку у движка с размерностью 22/28 довольно значительная масса деталей и узлов, которые при проведении ремонта необходимо снимать с высоты 2 - 2,5 м (крышка головки, сама головка и поршень). Один человек с такой задачей может и не справиться.

А вдобавок поршень у рядных двигателях требуется извлекать строго вертикально вверх, а не под углом, как на V-образных. Поэтому для разборки на месте эксплуатации любых двигателей серии ЧН22/28 желательно иметь специальный подъёмный механизм (например, таль). Без такого механизма демонтаж головки цилиндра и извлечение поршня становятся довольно непростым занятием.

Теперь вы понимаете, какие будут дополнительные заморчки при проведении стандартного верхнего ремонта рядного нижегородского движка в сравнении с обычным V-образным Caterpillar G3516 такой же мощности? А ещё представьте, как будут материться сервисные инженеры, которые раньше обслуживали эти Катерпиллары, когда для ремонта головок нижегородского двигателя им придётся по лестнице залазить на высоту 2,5 м! Вы уверены, что кто-нибудь из них с этой верхотуры не навернётся?

Высокая цена

По моим данным стоимость газопоршневой электростанции РУМО-702 мощностью 1000 кВт в контейнерном исполнении примерно такая же, как у китайской ГПУ Jichai мощностью 2 МВт в российском контейнере. Интересно, кто захочет переплачивать за такую радость из Нижнего Новгорода? Наверное, только Газпром. И то, под большим вопросом.

Эта машина не для всех

Как мне сообщили, руководство предприятия планирует ежегодное производство порядка 40 - 50 штук своих ГПУ мощностью 1000 кВт. На самом деле для российского рынка это капля в море. В масштабах всей страны не хватит даже на новые объекты, не говоря уже о постепенной замене находящихся в эксплуатации американских и европейских машин.

Другое дело, что не очень понятно, кого у нас вообще заинтересуют газопоршневые электроагрегаты мощностью 1 МВт на базе судового рядного дизеля с учётом всех обозначенных вопросов по ним. По всей видимости, начальство РУМО ожидает, что основным покупателем их ГПУ станет Газпром. Ну, может быть, ещё и российская государственная и полугосударственная нефтянка.

Вот только у Газпрома и у нефтяников довольно большой парк контейнерных электроагрегатов мощностью 1540 кВт с двигателями Cummins QSV-91G, собранных питерской компанией "Звезда-Энергетика". В современных условиях стоимость средних и капитальных ремонтов этих машин стала просто запредельной. Уже сейчас дешевле купить новый китайский Jichai мощностью 1500 кВт в российском контейнере, чем капиталить старый Камминз с использованием оригинальных запчастей. Поэтому я думаю, что в ближайшие 5-7 лет старые Камминзы мощностью 1,5 МВт будут массово заменять. Однако если и менять Cummins QSV-91G, то на китайскую (или перспективную российскую) ГПУ с такой же мощностью 1,5 МВт, а не на 1 МВт, как у нижегородцев. На мой взгляд, ГПУ РУМО-702 мощностью 1000 кВт в контейнерном исполнении для замены Каммизов мощностью 1540 кВт совершенно не подходит.

В ближайшие годы ГПУ с двигателями Cummins QSV-91G подлежат замене

Кстати, на РУМО есть планы по созданию новой ГПУ мощностью 1500 кВт, причём на базе всё того же двигателя 8ГЧН22/28. То есть мощность движка при неизменном рабочем объёме хотят повысить в 1,5 раза. Такое, конечно, возможно как в теории, так и на практике. Например, за счёт установки более мощного турбокомпрессора.

Однако ничто не даётся просто так, как показывает пример классического 16-цилиндрового Катерпиллара, который раскочегарили с мощности 1030 кВт (G3516) до 1600 кВт (G3516E) при тех же 69 л рабочего объём. За повышение мощности приходится платить снижением надёжности, участившимися авариями и дополнительными затратами на ремонт. Исходя из этого можно ожидать, что форсированный до 1,5 МВт движок РУМО-502 принесёт своим создателям кучу проблем.

Под попутный газ?

В целом следует отметить, что реинкарнация в 2022 году газопоршневого двигателя 8ГЧН22/28 - явление крайне положительное. Нижегородцы молодцы! Другое дело, что широкого применения ГПУ с этим движком у нас не найдут в силу обозначенных объективных причин. Хотя можно предположить, что РУМО-702 будет очень неплохим вариантом для работы на попутном газе с низким метановым числом и с большим содержанием высших углеводородов. Теоретически газовые двигатели на базе среднеоборотистых судовых рядных дизелей для работы на таком топливе очень даже подходят. Надо пробовать. Если позиционировать новую ГПУ РУМО-702 именно как оптимизированную под попутный газ, то объём продаж в 40 - 50 штук в год вполне достижим. Потому, что на объектах с нормальным магистральным газом (метан не менее 95 - 98%) такая машина никому не нужна.

А что с литейкой?

Самый главный вопрос: где РУМО брать блоки для своих двигателей? Как газовых, так и обычных дизельных. Ведь на самом заводе, насколько я знаю, своей литейки нет. И на стороне заказать не получится, так как в настоящее время все серьёзные литейные мощности в стране полностью загружены.

Заказывать блоки для двигателей РУМО в Китае? Тогда проще не заморачиваться, а сразу купить готовую ГПУ Jichai. Будет дешевле и удобнее в эксплуатации.

Но в любом случае следует пожелать нижегородцам удачи! Они единственные из российских производителей ГПУ, кто меня радует своим энтузиазмом, заслуживающим полнейшего одобрения. Их необходимо всемерно поддерживать хотя бы потому, что эти люди в сложных условиях пытаются сделать хотя бы что-то толковое. Я буду доволен, если у них получится.

1.5. Газопоршневые установки завода Барнаултрансмаш (Барнаул)

Ещё не все забыли, что в 2000-е годы в Барнауле на базе собственных движков 1Г6 и 1Г12 собирали газопоршневые электроагрегаты мощностью 100 кВт (МТП-100, АП100С или УГ-01) и 200 кВт (МТП-200, АП200С или УГ-02) соответственно. В основе этих газовых двигателей лежали классические советские дизели ряда Ч15/18. Напомню, что первым в данной серии был знаменитый V-образный 12-цилиндровый дизель В-2 (12Ч15/18), разработанный ещё во второй половине 30-х годов прошлого века и устанавливавшийся на танки Т-34 (В-2-34). Наследники В-2 до сих пор используются на различных моделях советской и российской бронетанковой техники (например, В-92С2Ф на танках Т-72Б3 и Т-90М).

В конце 40-х - начале 50-х годов ХХ века в Барнауле на базе дизеля В-2 были созданы двигатели Д-12 и Д-6. И если Д-12 от В-2 принципиально практически ничем не отличается, то рядный 6-цилиндровый дизель Д-6 (6Ч15/18) представлял собой уполовиненный Д12 (один ряд цилиндров). В советское время Д-6 и Д-12 в нескольких десятках модификациях выпускались сотнями и тысячами штук ежегодно.

Газопоршневые двигатели 1Г6 (6ГЧ15/18) и 1Г12 (12ГЧ15/18) были сделаны на основе дизелей Д-6 и Д12 соответственно. Причём это была именно новая полноценная заводская разработка двигателя под газообразное топливо, а не полукустарная переделка дизеля под газ, как в случае ЯМЗ. Однако газопоршневые электроагрегаты с данными движками получились весьма убогими. Причина заключалась как в низком качестве продукции самого Барнаултрансмаша ввиду устаревшей производственной базы, так и в использовании прочих комплектующих не самого высокого уровня.

В результате барнаульские ГПУ спросом никогда не пользовались, объём их выпуска был крайне незначительным. А потом тема вообще закрылась: машины с двигателями 1Г6 и 1Г12 оказались никому не нужны, поскольку уже на момент своего создания абсолютно не соответствовали современным требованиям. Прежде всего, по таким важнейшим критериям, как надёжность и ресурс.

ГПУ производства Барнаултрансмаш изначально не соответствовали требованиям российского рынка

Однако были у барнаульских ГПУ и определённые достоинства (помимо невысокой стоимости):

- простая и прочная конструкция;

- ремонтопригодность;

- дешевизна и доступность запасных частей;

- большое количество механиков, знакомых с конструкцией двигателей, в основе которых был дизель В-2.

Таким образом, если иметь своего специалиста, который будет постоянно (но незадорого) заниматься обслуживанием и ремонтом газовых движков Барнаултрансмаша, то это мог быть вполне рабочий вариант.

Поэтому нет ничего неожиданного в том, что у газопоршневых установок с двигателями 1Г6 и 1Г12 есть свои поклонники, которые и сейчас продолжают их эксплуатировать. Кроме того, я знаю человека из Питера, который покупает эти машины (независимо от состояния) по всей России, ремонтирует, модернизирует и отправляет в Нигерию для работы на попутном газе. Однако его интересуют именно газовые двигатели, а не дизели, переделанные на газ.

Исходя из сказанного, можно обоснованно предположить, что потенциал старого советского дизеля В-2 в газовом варианте далеко не исчерпан. В принципе, нет никаких препятствий для разработки нового газопоршневого двигателя, например, на основе челябинского танкового дизеля В-92 в дефорсированном варианте или барнаульских дизелей Д-6, Д-12 и даже УТД. Конечно, такой движок должен выпускаться на современной производственной базе и оснащаться качественными комплектующими, что позволит обеспечить приемлемые надёжность и ресурс. Хотя понятно, что российский MAN в результате всё равно не получится. Но создание недорогой и простой в эксплуатации отечественной ГПУ мощностью 200 - 300 кВт станет вполне возможным.

Другое дело, что Барнаултрансмаш за газопоршневую тему просто так не возьмётся. Сейчас этот завод по уши загружен оборонным заказом. Нормальный газовый двигатель там смогут сделать только в том случае, если будет соответствующее государственное задание и выделено необходимое финансирование. То же самое касается и Челябинского тракторного завода, на котором производят дизели В-92.

1.6. ГТУ на базе танкового газотурбинного двигателя

Если уж речь зашла об электрогенерации на базе танковых двигателей, то нельзя не упомянуть попытки изобразить что-то удобоваримое на базе турбины ГТД-1250 от танка Т-80У. В данном направлении сейчас независимо друг от друга работают две команды:

- МСА Турбогенерация (Питер) с ГТУ МИГ-Т800 мощностью 800 кВт (разработка фрязинского ООО "Тех Инвест Сервис");

- Калужский двигатель (Калуга) совместно с Электросистемами (Питер) с ГТУ АГ800С Т0,4 мощностью 800 кВт.

Причём у второй команды есть вполне реальное достижение – опытно-промышленная эксплуатация двух ГТУ (в Ненецком автономном округе и под Новым Уренгоем). Однако о практических результатах работы этого оборудования никакой информации пока нет.

Сам я крайне скептически отношусь к самой идее создания газовой электростанции на базе танковых и вертолётных турбин, поскольку считаю её изначально тупиковой, о чём писал как в отдельном материале о ГТУ МИГ-Т800К, так и в обзоре выставки Heat&Electro Machinery-2024. Поэтому повторяться не буду.

Газотурбинная установка МИГ-Т800 мощностью 800 кВт

Однако я ещё раз хотел бы обозначить самый главный вопрос: а где МСА Турбогенерация и Калужский двигатель собираются брать двигатели ГТД-1250 для своих ГТУ? Дело в том, что в 90-е годы выпуск этих движков был прекращён. Конечно, оставались некоторые складские запасы, но сейчас, как я понимаю, они все ушли на СВО.

При этом на вооружении и хранении остаётся еще несколько сотен танков Т-80 различных модификаций. Которым постоянно нужны двигатели. Причём только откапиталенными движками здесь не обойтись. А потому в 2023 году перед КАДВИ на государственном уровне была поставлена задача возобновить производство ГТД-1250. И это очень хорошо.

Газотрбинные двигатели ГТД-1250 сейчас нужнее не для ГТУ, а для танков Т-80 БВМ

Однако объёмы выпуска новых танковых турбин пока запланированы очень скромные. По имеющейся информации, сейчас речь идёт только о первой установочной партии в размере 5 штук до 2025 года. Это просто ни о чём. Поскольку потребности армии - несколько сотен новых турбин в год. И было бы крайне наивно ожидать, что эти крайне дефицитные танковые движки пойдут в малую энергетику.

Конечно, можно рассчитывать на использование в ГТУ списанных танковых двигателей после восстановления. Но это крайне ненадёжная основа даже для мелкосерийного производства электрогенерирующего оборудования. Просто потому. что обычно списывается уже откровенный металлолом, а всё более-менее приличное капиталят. Каким будет реальный ресурс таких восстановленных турбин при их использовании в малой энергетике вообще непонятно.

В общем, в том, что касается выпуска газотурбинных электростанций на базе танкового двигателя ГТД-1250, слишком много вопросов остаётся без конкретных ответов. А потому данное направление пока представляется абсолютно бесперспективным.

Необходимо также отметить, что КАДВИ и Электросистемы, помимо работы над ГТУ на 800 кВт с двигателем ГТД-1250, совместно занимаются ещё и небольшими турбинами на 100 и 200 кВт. Несколько таких турбин запущено в работу на «северах». Есть даже информация, о наработке одной из ГТУ свыше 17 тыс. часов. И это, безусловно, очень интересно.

Но, в любом случае, работы по малым турбинам у КАДВИ пока не вышли за рамки опытно-промышленной эксплуатации. Причём это даже не мелкосерийное производство, а штучная сборка нескольких ГТУ в год. И никакой конкретной информации о технико-экономических показателях работы данного оборудования пока нет. А потому, по сути дела, обсуждать пока нечего.

1.7. Краткие выводы

1.8 Почему всё так плохо?

1.9. Частные разработки

1.10. Тупиковый подход

3. Стратегия импортозамещения в малой электрогенерации

Продолжение следует...