МетеоЭнергетик

Частный консультант по мини-ТЭЦ

- +7 (903) 747-77-71

- meteoenergetic@yandex.ru

- Валерий Мартынов

Ремонт газопоршневых электростанций

Специфика ремонта ГПЭС в России

Что такое ремонт ГПУ по ГОСТу

Ремонт - комплекс операций по восстановлению исправности или работоспособности изделий и восстановлению ресурсов изделий или их составных частей.

В ремонт могут входить разборка, дефектовка, контроль технического состояния изделия, восстановление деталей, сборка и т.д. Содержание части операций ремонта может совпадать с содержанием некоторых операций технического обслуживания.

Ремонт изделий может выполняться заменой или восстановлением отдельных деталей и сборочных единиц.

Ремонт любого вида, как правило, должен сопровождаться выдачей определенных гарантий на последующий срок эксплуатации или наработку изделия.

ГОСТ 18322-78

"Система технического обслуживания и ремонта техники. Термины и определения"

ВЫВОД:

Ремонт ГПЭС включает в себя замену изношенных частей (деталей, агрегатов и узлов) с целью восстановления работоспособности (исправности) электроагрегата и продления ресурса его работы без поломок.

На чём основан график проведения ремонтов ГПЭС

Всё очень индивидуально

build

График проведения ремонтов и объём соответствующих работ строго индивидуален для каждой конкретной модели газопоршневой установки. Полностью одинаковым весь сервис может быть только в том случае, если несколько моделей ГПЭС имеют двигатели одной серии, различающиеся только числом цилиндров.

Например, это Jenbacher 3-ей серии или MWM серии TCG2020.

В основе - опыт реальной эксплуатации

Необходимо очень чётко понимать, что убедительным основанием для установления периодичности ремонта и ремонтных циклов является исключительно РЕАЛЬНЫЙ ОПЫТ ЭКСПЛУАТАЦИИ конкретной модели газопоршневой электростанции. Причём это должна быть многолетняя работа на многих объектах. Только в этом случае у производителя появляются некие статистически значимые данные, которые позволяют обоснованно определить межремонтные интервалы. Если подобной статистики нет, то любой график регламентных работ - это просто фантазия на заданную тему.

Йенбахеру можно верить

По результатам реальной эксплуатации электроагрегатов сроки проведения их ремонтов могут существенно изменяться. Например, ещё в начале 2010-х годов для машин Jenbacher 3-ей серии наработка до капитального ремонта была установлена в 60 тыс. часов. Однако сейчас для этих ГПЭС назначенный ресурс продлён до 80 тыс. часов.

Причём сделано это было не просто так, а на основании результатов работы в течение многих лет нескольких сотен газовых двигателей данной серии по всему миру, в том числе и в нашей стране. Например, в Подмосковье был случай, когда эти Йенбахеры отпахали без капремонта 112 тыс. часов. Поэтому можно быть твёрдо уверенными, что для JMS 320 показатель в 80 тыс. часов до капремонта полностью обоснован, а не высосан из пальца.

MWM заявил неподтверждённый ресурс

К сожалению, приходится сталкиваться и с обратной ситуацией. Например, для своей новой серии TCG 3016 (мощность 400, 600 и 800 кВт) компания MWM установила наработку до капитального ремонта в 80 тыс. часов. Однако данный показатель пока ничем не подтверждён на практике, поскольку ни одна из ГПУ этой серии на середину 2019 года ещё не доработала даже до среднего ремонта. То есть обозначенные производителем 80 000 часов до капремонта в лучшем случае подтверждены некими абстрактными расчётами, но никак не реальной эксплуатацией.

В действительности же получается так, что сотрудники MWM установили для TCG3016 ресурс до капремонта просто "от балды". Их цель вполне понятна - они хотят сравняться по данному показателю с Йенбахерами 3-ей серии. Но получается так, что на сегодня весь график ремонтов для газопоршневых электростанций серии TCG 3016 - это просто "хотелки" маркетологов MWM, а не документ, на который можно опираться в реальной работе. На практике с этими новыми ГПУ может всплыть всё что угодно.

Siemens откровенно мухлюет

Ещё дальше пошла немецкая компания Siemens, которая с недавних пор производит под своим брендом газопоршневые установки на бывшем заводе Guascor и Испании. В 2017 году было объявлено о разработке первой после покупки этого предприятия Сименсом абсолютно новой модели ГПУ. Это Siemens SGE‐86EM мощностью 2 МВт.

Что поражает: для совершенно сырой машины, которая ещё не прошла даже опытно-промышленную эксплуатацию, сразу же был заявлен ресурс до капремонта в 90 тыс. часов. Прямо скажем: в данном случае ничего кроме смеха этот показатель не вызывает.

Вывод:

Анализируя график регламентных работ для любой модели газопоршневой электростанции обязательно необходимо принимать во внимание то, насколько давно та или иная модель находится в производстве и эксплуатации. Если модель ГПУ моложе 6-8 лет и в принципе ещё не могла пройти ни одного капремонта, то может оказаться, что реальные периодичность ремонтов и объёмы ремонтных работ будут существенно отличаться от заявленных производителем.

Остаточный ресурс имеет значение

В соотвествии с ГОСТ 27.002-2015 одним из ключевых параметров для оценки состояния любой техники является "остаточный ресурс" - период времени, которое данное оборудование может отработать до того момента, когда ему придёт "полный кирдык" - это так называемое "предельное состояние", в котором конкретный экземпляр эксплуатировать уже невозможно, а ремонтировать его тоже нет никакого смысла.

Ремонты проводятся как раз для того, чтобы восстановить (продлить) ресурс машины и предотвратить ситуацию, когда она "окончательно кирдыкнется". При этом текущие, средние и капитальные ремонты принципиально различаются только объёмом выполняемых работ и количеством заменяемых запчастей.

В принципе, для некторых образцов техники за счёт своевременного проведения ремонтов ресурс можно продлять многократно, увеличивая срок службы чуть ли не до бесконечности.

Так как условия эксплуатации газопоршневых двигателей сильно отличаются, то даже при одинаковой наработке у них могут быть различный механический износ, а значит, и разный остаточный ресурс.

Очевидно, что производители ГПУ не в состоянии отслеживать индивидуальное техническое состояние каждой единцы своей продукции. Поэтому они указывают некоторую усреднённую наработку, при которой рекомендуется проводиться средний или капитальный ремонт, позволяющий восстановить ресурс оборудования и предотвратить "кирдык".

Так, например, для большинства высокооборотистых газовых двигателей (1500 об/мин) средний ремонт необходимо делать на 30 - 32 тыс. моточасов, а капитальный на 60 - 64 тыс. моточасов. Однако это некий средний показатель. Хорошо известно, что некоторые двигатели выхаживают до капремонта 85 тыс. моточасов, а другие, той же самой модели, надо капиталить уже на 45 тыс. моточасов. Всё зависит от условий эксплуатации конкретного образца и от того, как он обслуживался.

Поэтому состояние каждого конкретного двигателя и его остаточный ресурс необходимо оценивать "персонально", с учётом фактического износа.

ВЫВОД:

После проведения среднего или капитального ремонта газопоршневой установки её остаточный ресурс увеличивается. Поэтому можно ожидать, что отремонтированная ГПУ отработает ещё 30 - 32 тыс. моточасов без серьёзных проблем. Естественно, в нормальных условиях эксплуатации, а так же при своевременном выполнении всех ТО и текущих ремонтов.

Виды ремонта ГПЭС по действующему ГОСТу

Текущий

Ремонт, выполняемый для обеспечения или восстановления работоспособности изделия и состоящий в замене и (или) восстановлении отдельных частей.

Средний

Ремонт, выполняемый для восстановления исправности и частичного восстановления ресурса изделий с заменой или восстановлением составных частей ограниченной номенклатуры и контролем технического состояния составных частей, выполняемом в объеме, установленном в нормативно-технической документации.

Капитальный

Ремонт, выполняемый для восстановления исправности и полного или близкого к полному восстановлению ресурса изделия с заменой или восстановлением любых его частей, включая базовые.

Особенности текущего ремонта (на 10 - 20 тыс. часов)

Текущий ремонт проводится для поддержания работоспособности ГПЭС.

В зависимости от модели газопоршневого электроагрегата текущие ремонты проводятся при наработке 10 - 20 тыс. часов. При этом объём выполняемых работ очень существенно различается в зависимости от особенности конструкции той или иной ГПУ.

"Маленькие" MAN мощностью 50 - 530 кВт

Текущий ремонт в объёме R1 проводится через 15 тыс. часов. Замене или ремонту подлежит только турбокомпрессор (конечно, если двигатель турбированный). При этом головки и поршневую группу трогать не надо вообще !

Jenbacher 3-ей серии (JMS312, JMS316 и JMS320) мощностью 635 кВт, 851 кВт и 1067 кВт

Текущий ремонт проводится на 10 и 20 тыс. часов. Причём на 10 тыс. часов объём работ совсем небольшой. Однако ни в том, ни в другом случае головки цилиндров и поршневую группу ремонтировать не требуется.

Siemens SGE-56SL мощностью 1 МВт

Текущий ремонт в объёме R1 проводится через 15 тыс. часов. При этом помимо прочих работ требуется восстановить головки цилиндров с помощью специальных ремкомплектов.

FG Wilson PG1250B2 мощностью 1 МВт

Текущий ремонт через 16 тыс. часов. На двигателе Perkins 4016-61TRS2 требуется полная замена головок цилиндров, а так же ремонт турбокомпрессоров.

Особенности среднего ремонта (на 30 - 32 тыс. часов или 40 тыс. часов)

Средний ремонт выполняется для частичного восстановления исправности и ресурса электроагрегата.

На большинстве современных газопоршневых установок средний ремонт проводится ровно на половине назначенного ресурса до капремонта. Обычно это 30 или 32 тыс. часов. Исключение составляют Jenbacher 3-ей серии и MWM TCG2032V16, у которых средний ремонт отодвинут на 40 тыс. часов.

И совершенно особняком стоят электроагрегаты немецкой фирмы MTU, регламент которых предусматривает проведение фактически двух средних ремонтов - на 21 и 42 тыс. часов.

При проведении среднего ремонта почти на всех моделях ГПУ проводят замену:

- головок цилиндров (хотя есть модели, на которых головки не меняют, а восстанавливают с помощью ремкомплекта);

- гильз цилиндров;

- поршней и поршневых колец (есть модели, на которых поршни не меняют);

- шатунных вкладышей;

- толкателей;

- коренных подшипников;

- высоковольтных проводов;

- прочих узлов и агрегатов газового двигателя и генератора.

Особенности капитального ремонта (на 60 - 64 тыс. часов или 80 тыс. часов)

Капитальный ремонт проводится для полного восстановления исправности и ресурса газопоршневой электростанции.

Назначенный ресурс ГПЭС до капремонта обычно составляет 60 или 64 тыс. часов, за исключением Йенбахеров 3-ей серии и MWM TCG2032V16, которые капиталят на 80 тыс. часов.

При этом надо чётко понимать, что нет никакой принципиальной разницы между капремонтом на 60 и 64 тыс. часов. Это довольно условный показатель, который никак не характеризует качество и надёжность той или иной модели ГПУ. Будьте уверенны, что Jenbacher 6-ой серии при правильном обслуживании спокойно отработает 64 тыс. часов до капремонта, хотя назначенный ресурс у него 60 тыс. часов. В общем, разница эта совершенно несущественная, можете не заморачиваться.

При проведении капитального ремонта на всех моделях ГПУ почти полностью меняют всю механику двигателя (за исключением коленвала) и систему зажигания, а так же турбокомпрессоры, подшипники генератора и резино-металлическую муфту. Кроме того, в зависимости от фактического состояния, может потребоваться замена или ремонт пластинчатых теплообменников, теплоутилизатора, глушителя и выносных радиаторов.

На большинстве современных моделей ГПУ коленвал при проведении первого капремонта обычно оставляют (если его к этому моменту не угробили, конечно). Конечно, желательно сделать полировку. При правильной эксплуатации коленвалы, как правило, выхаживают до второго капремонта, а то и дольше.

В ряде случаев при проведении капитального ремонта проводится замена системы управления ГПУ. Очень часто оказывается, что старые контроллеры уже не производятся (электроника, в отличие от механики, устаревает очень быстро), поэтому проще полностью обновить всю систему, чем пытаться восстановить старую.

Два подхода к замене деталей при проведении ремонта ГПЭС

Регламентированный ремонт

Плановый ремонт, выполняемый с периодичностью и в объеме, установленными в эксплуатационной документации, независимо от технического состояния изделия в момент начала ремонта.

Ремонт по техническому состоянию

Техническое обслуживание, предусмотренное в нормативно-технической или эксплуатационной документации и выполняемое с периодичностью и в объеме, установленными в ней, независимо от технического состояния изделия в момент начала технического обслуживания.

Если есть некий регламент, предполагающий замену деталей ГПЭС при определённой наработке, то эти детали должны быть обязательно заменены, независимо от их фактического состояния.

Принятие решение о замене деталей газопоршневой электростанции осуществляется с учётом их фактического состояния на момент проведения планового ремонта (текущего, среднего, капитального)

Почему сейчас все ремонты ГПУ делают "по факту"

Плюсы и минусы регламентированного ремонта

Регламентированный ремонт, при котором обязательной замене подлежат все детали, независимо от их технического состояния, как правило, проводится только на той технике, остановка которой в процессе эксплуатации в принципе недопустима ввиду угрозы безопасности людей. Например, это воздушные суда. Именно такой подход гарантирует повышение надёжности самолётов и вертолётов до максимально возможного уровня.

По уму, аналогичные метод ремонта должны применяться и в других сферах обеспечения жизнедеятельности, где невозможно мгновенное переключение на дублирующую систему, а даже кратковременное прекращение функционирования оборудования приводит к необратимым последствиям. Например, это могут быть некоторые агрегаты в составе атомных электростанций или на подводных лодках.

Однако, не смотря на то, что регламентированный ремонт обеспечивает очень высокую надёжность техники, он не применяется повсеместно. И связано это с тем, что при таком подходе эксплуатация любого оборудования обходится чрезвычайно дорого.

В большинстве сфер деятельности ситуация с безопасностью не столь критична, как в авиации, и внезапная остановка техники ввиду поломки не приводит к абсолютно катастрофическому результату. В таких случаях вполне допустимо пойти на некий разумный риск и продолжить использование деталей оборудования, если они по факту ещё находятся в неплохом состоянии. Такой подход позволяет экономить серьёзные деньги.

Реальное техническое состояние ГПЭС определяется условиями эксплуатации

Все регламенты для газопоршневых установок являются неким усреднённым обобщением опыта эксплуатации той или иной модели ГПУ на многих объектах. Если же рассматривать конкретные объекты, то сразу же обнаруживается, что условия работы ГПЭС на них различаются весьма серьёзно. Например, на техническом состоянии любого газового двигателя очень сильно сказываются такие факторы, как среднегодовая загрузка и набросы нагрузки. Ещё более существенным фактором являются резкие сбросы нагрузки, особенно при работе в островном режиме.

Кроме того, нельзя не учитывать и человеческий фактор. Далеко не на всех объектах эксплуатация ГПЭС осуществляется грамотно. И это, несомненно, так же влияет на фактическое состояние электроагрегатов.

Поэтому при проведении среднего ремонта может выясниться, что состояние одной и той же модели газопоршневой электростанции на разных объектах очень существенно различается. Например, где-то необходимо менять подряд все головки цилиндров. А на другом объекте, где режим работы электроагрегатов гораздо "мягче" (или просто масло меняют вовремя) состояние головок цилиндров ещё вполне приличное, и менять их все подряд нет никакой необходимости. В этом случае, может быть, придётся заменить только половину или даже всего треть от общего числа головок. Такой выборочный подход даёт громадную экономию, поскольку, например, для тех же Йенбахеров 3-ей серии только одна головка стоит около 3,3 тыс. EUR без НДС.

Очень интересный пример

Есть совершенно достоверный факт: газопоршневой электроагрегат Cummins 1540GQNA (сейчас это С1540N5C) мощностью 1,5 МВт с двигателем QSV91G отработал 74398 часов вообще без проведения среднего (30 тыс. ч) или капитального (60 тыс.ч) ремонта!

Конечно, по мелочам там кое-что ремонтировали и меняли, но что касается механики двигателя, то единственный за весь указанный период серьёзный ремонт заключался в замене примерно на 65 700 ч головки цилиндра В9, соответствующей гильзы цилиндра, а так же поршневых колец.

Цилиндро-поршневую группу за весь срок эксплуатации на этом газовом двигателе больше не трогали вообще!

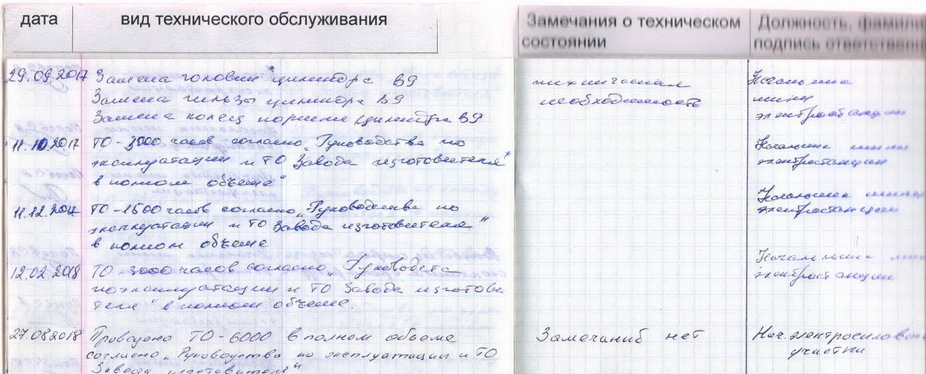

Фрагмент самодельного формуляра газопоршневого электроагрегата Cummins 1540GQNA

Я бы сам в это никогда не поверил, но мне прислали скан формуляра, в котором подробно отражена как помесячная наработка, так и все выполнявшиеся на этой газопоршневой установке работы. Там нет ни то, что капитального или среднего ремонтов, но даже текущих ремонтов на 15 тыс. часов. Только стандартное ТО, заключающееся в замене масла, фильтров и свечей, а так же мелкие ремонты по факту поломки отдельных деталей и узлов данного электроагрегата.

Более того, эту ситуацию мне полностью подтвердил очень хороший независимый специалист по ГПУ Cummins, производивший обслуживание данной электростанции.

Конечно, можно выдвинуть несколько предположений, почему этот Камминз столь долго сохранял работоспособность без проведения ремонтов. Скорее всего, он эксплуатировался в очень щадящем режиме: с нагрузкой 50-60% от номинала, без резких набросов и сбросов нагрузки, со своевременной заменой масла и свечей. Кроме того, совершенно очевидно, что на модели С1540N5C (мощность, напоминаю, всего 1,5 МВт) двигатель QSV91G в принципе недозагружен по механической мощности, даже при работе этой ГПЭС на номинале. А вот на более мощной модели С2000N5C (это уже 2 МВт) тот же самый двигатель, напротив, перегружен, что и обуславливает многочисленные жалобы.

Однако как бы там ни было, описанный случай наглядно демонстрирует, что при ремонте газопоршневых электростанций к замене деталей надо подходить разумно и учитывать их реальный износ.

Производители ГПУ зарабатывают деньги на запчастях

Помимо прочего нельзя забывать ещё и о бизнес-модели производителей газопоршневых электростанций. Основные деньги они зарабатывают не на продаже самих машин, а на запчастях к ним. Поэтому любой завод кровно заинтересован в том, чтобы детали на его двигателях пользователи меняли почаще.

Исходя из этого я считаю, что все производители ГПУ особо не заморачиваются с определением реальных сроков службы тех или иных деталей двигателя, а просто привязываются к некой общепринятой наработке. Например, вряд ли кто-то сможет внятно объяснить, почему согласно регламенту при проведении среднего ремонта в объёме R2 замену гильз цилиндров на "маленьких" MAN надо делать ровно на 30 000 часов, а не на 32 167 часов.

ВЫВОД:

Любой регламент по ремонтам газопоршневых электростанций - это не догма, а руководство к действию. Все сроки замены тех или иных деталей или узлов ГПЭС являются приблизительными. К установке новых запчастей при проведении ремонтов надо подходить гибко, учитывая реальное техническое состояние двигателя. Такой подход позволит сэкономить очень серьёзные деньги.

Более подробно об особенностях сервиса ГПЭС

Техобслуживание и ремонт газопоршневых установок

Что такое техническое обслуживание и ремонт ГПУ, и в чём разница между ними

Техническое обслуживание газопоршневых электростанций

Особенности проведения техобслуживания ГПЭС в наших условиях

Ремонт б/у газопоршневых установок

Восстановительный ремонт и модернизация бывших в употреблении ГПУ

Как снизить затраты на ремонт ГПЭС

Не переплачивайте "официалам"

Хотите серьёзно сэкономить - заказывайте ремонт газопоршневых электростанций в НЕЗАВИСИМЫХ сервисных организациях:

- сами ремонтные работы обойдутся вам заметно дешевле, чем в официальном сервисе поставщика оборудования;

- вы можете попросить использовать более дешёвые "неродные" запчасти, а не только оригинальные;

- для большинства моделей ГПЭС возможна прямая поставка запчастей из США или Европы (без "накруток" официальных сервис-центров);

- более гибкий подход по всем вопросам.

Модели ГПЭС, которые ремонтируют "независимые":

"маленький" MAN, Caterpillar, MWM, Cummins, , Jenbacher, MTU, Siemens (Guascor), FG Wilson и Petra (двигатели Perkins).

Специальное предложение для ЯМЗ и "китайцев":

Настройка, регулировка и приведение к нормальной работе отечественных ГПЭС на базе переделанных на газ дизелей ЯМЗ, а так же некоторых китайских марок ГПУ (PowerLink и другие).

Вы можете сделать заказ на ремонт газопоршневой электростанции, заполнив форму прямой связи или обратившись по этим контактам:

КОНТАКТЫ: